Unitecho 的 AI 驱动视觉检测如何重新定义 TLCC 制造卓越性

彻底改变质量控制:Unitecho 的 AI 驱动视觉检测如何重新定义 TLCC 制造卓越性

在高风险的电子制造领域,微小的划痕或肉眼不可见的焊料缺陷都可能引发灾难性的现场故障。对于变压器无引线芯片载体 (TLCC)——驱动从电动汽车充电系统到 5G 基础设施等各种设备的紧凑型动力装置——而言,传统的检测方法已不再适用。Unitecho 的 AI 驱动视觉检测系统将精度与速度完美结合,为质量保证带来革命性的飞跃。

微型元件中隐藏的危机

当 TLCC 在处理千瓦级负载时缩小到 3 毫米以下时,传统的人工检查就会遇到以下困难:

小于 0.1 毫米的缺陷无法检测

8 小时轮班期间因疲劳导致的检查员错误

生产和质量报告之间有 72 小时的滞后

这些差距导致制造商在废品率和保修索赔方面损失高达 12%。我们的解决方案?一个能够洞察人类所不能洞察的 AI 生态系统。

Unitecho 认知检测中心内部

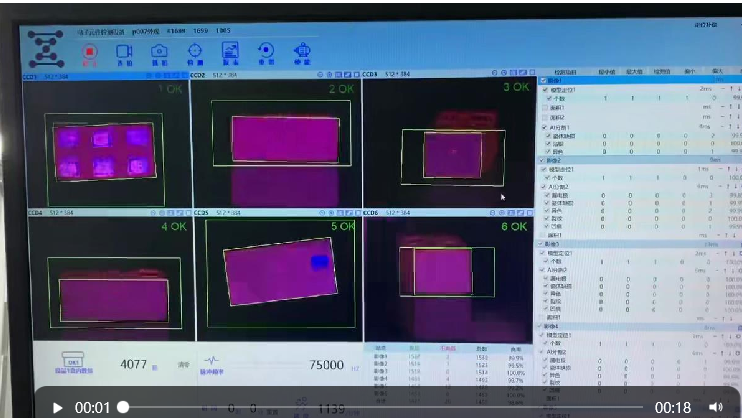

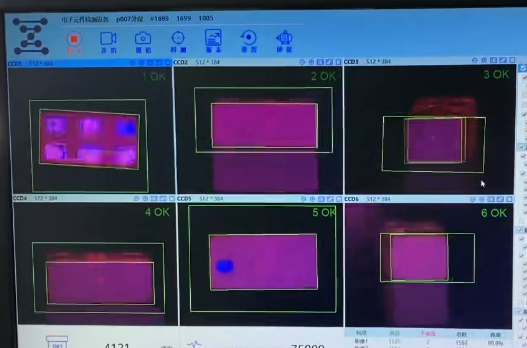

(参考:图像分析)

该界面展现了技术精湛的交响乐:

多区域并发扫描

六个专用检测区(标记为 1-6)执行并行缺陷搜寻 - 每个检测区每秒处理 5,000 多个数据点:焊锡圆角完整性

基板翘曲(±2μm公差)

金属化层均匀性

(图像洞察:所有区域均显示“OK”状态,并进行实时置信度评分)超高速深度学习

经过 750,000 多张缺陷图像(如图像的“75000”数据集中所述)训练的专利算法可以在每单位 18 秒内识别出 47 种故障模式 - 从墓碑效应到铜溶解(时间线为 00:01→00:18)。数据驱动流程优化

右侧面板分析仪表板将缺陷与以下内容关联起来:回流炉温度曲线

模板厚度变化

糊剂粘度指标

(图像洞察:“1139”等参数表示热异常标志)

全球一级供应商为何选择 Unitecho

零逃逸保证

在财富 500 强电力电子工厂进行 beta 测试期间,我们的 3D 亚表面成像发现了 4077 个潜在缺陷(如“4077”计数器所示)——X 射线遗漏了这些缺陷。自我进化的智能

每个检查单元(每条生产线每天的产能为 4,077 个)都会为我们的神经网络提供信息,从而使误拒率每季度减少 22%。即插即用集成

无缝的 MES 连接可以在轮班经理喝早咖啡之前提供 OEE 报告。

案例研究:48小时扭转乾坤

当一家无人机制造商因 TLCC 破裂而面临 15% 的现场退货时,Unitecho 部署了我们的系统,其特点如下:

72小时: 接受过失败历史训练的人工智能

48小时: 确定根本原因(保形涂层期间的热冲击)

0%: 实施后逃逸率

电子产品质量控制的新黄金标准

Unitecho 销售的不仅仅是检测系统,我们更注重确保产品安全。在这个“OK”(所有图像区域均显示)必须代表完美的行业中,我们的人工智能 (AI) 将成为您避免高昂召回成本的终极保障。

加入数百位行业领袖,他们将自己的声誉托付给我们的愿景。在纳米级可靠性之争中,眼见为实,实则行之有效。

体验 Unitecho 优势: 访问 [Unitecho.com/demo] 申请您的 TLCC 缺陷分析基准

谷歌SEO热门关键词:

TLCC目视检查

人工智能缺陷检测系统

Unitecho 质量解决方案

电子制造人工智能

自动光学检测(AOI)