- 首页

- >

- 新闻

- >

- 铆钉帽光学分选机如何确保质量

- >

铆钉帽光学分选机如何确保质量

2025-06-09 21:07在当今要求严苛的制造环境中,确保铆钉帽等部件的绝对精度和完整性至关重要。即使是微小的缺陷——微小的划痕、毫厘之差的尺寸偏差或轻微的形状不规则——都可能引发灾难性的产品故障、代价高昂的召回事件以及无法挽回的品牌损失。对完美的持续追求要求我们采用超越传统人工检测的解决方案。进入铆钉帽光学分选机:一种利用光和人工智能的力量在微观层面上保障质量的自动哨兵。

铆钉帽光学分选机不仅仅是一台自动化相机,更是一场先进技术的交响乐,专为满足大批量组件检测的严格要求而设计。其核心目标是:快速、客观、精准地检测出人眼无法识别或因人眼疲劳而无法信赖的缺陷。这项技术奇迹结合了四个关键子系统,它们完美地协同工作:

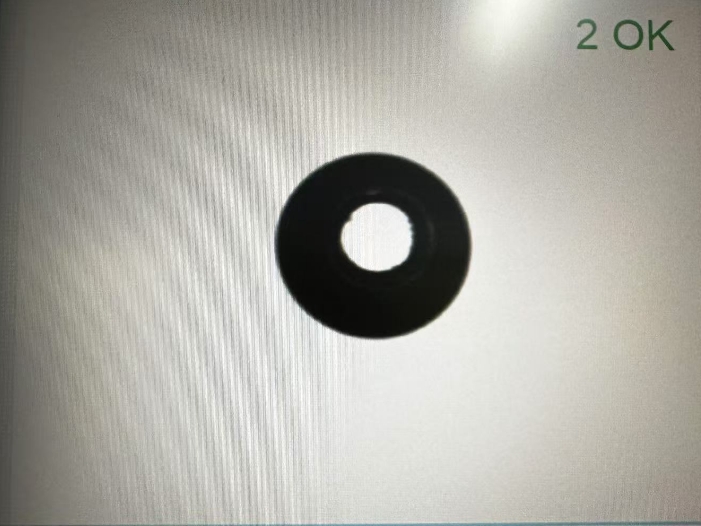

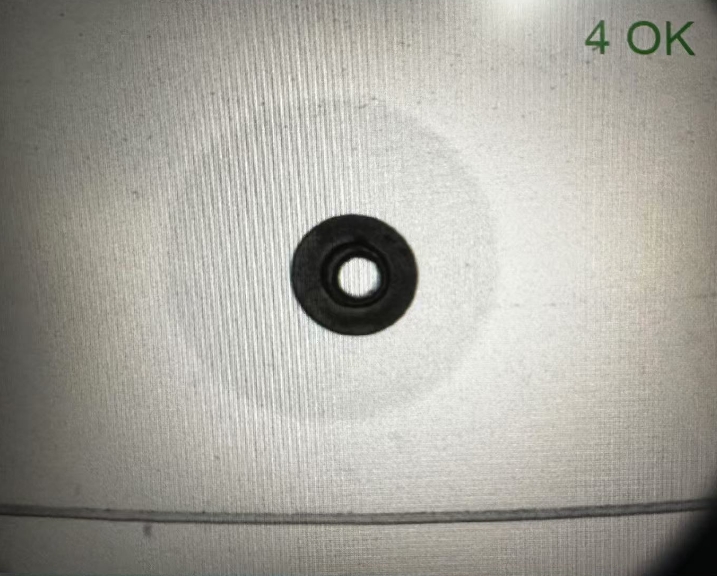

眼睛:先进的光学成像系统

机器的核心是光学成像系统——它的基本感知器官。它就像一只技术先进的“眼睛”,拥有强大的功能。该系统利用精确校准的照明阵列(通常采用多向LED照明来消除阴影并突出特定特征)和高分辨率光学元件,捕捉到每个铆钉帽的精确视觉指纹。关键因素包括:高倍率和分辨率:捕捉在较低水平上不可见的微观表面细节 - 划痕、凹坑、凹痕。

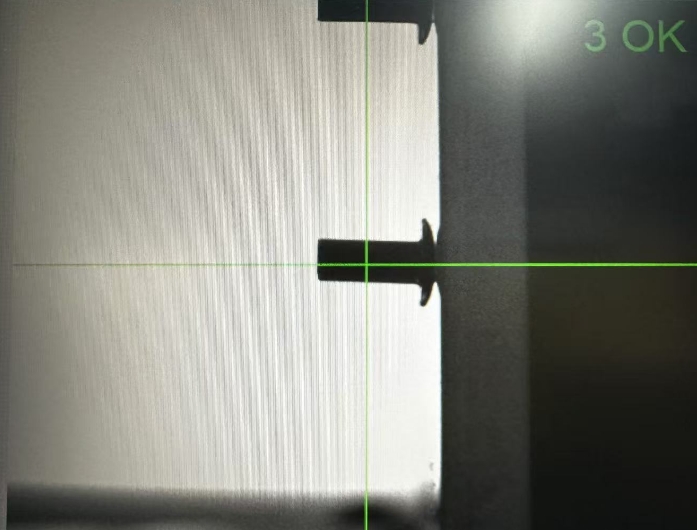

多视角:配备顶部、侧面和有时底部摄像头的站点可以捕捉盖子的每个潜在方面,包括内孔几何形状和法兰底面。

结构化照明:同轴光或特定角度照明等技术可增强畸形、裂纹或表面不规则等缺陷的对比度。这些技术能够生成始终清晰细致的图像,为所有后续分析提供基础输入。

视觉信号:复杂的图像采集

光学系统捕捉到的清晰图像被迅速转换成机器能够理解的语言:数字数据。这就是高速、高精度图像传感器(通常基于CMOS)与帧抓取器硬件集成的作用。该子系统以极快的速度和精度运行:毫秒响应:捕捉与机械进给系统精确同步的图像。

信号转换:将视觉信息转换为高保真数字数据流。

低延迟:确保采集到的图像数据能够快速处理,避免瓶颈。这种快速数字化对于保持高吞吐率至关重要。

情报中心:高性能图像处理与分析

在这里,原始数据转化为可操作的洞察——中枢神经系统,利用复杂的软件。该子系统配备了强大的 CPU,甚至可能配备 GPU 或专用视觉处理器,将复杂的算法应用于传入的图像数据:极快的分析:算法经过精心编程,可以识别与定义的 "gold 标准 " 铆钉帽模型参数(尺寸、角度、轮廓形状、孔尺寸等)的偏差。

人工智能驱动的缺陷分类:现代系统通常结合机器学习 (ML) 来不断提高缺陷检测的准确性并对不同缺陷类型(裂纹、凹痕和划痕)进行分类。

参数驱动的通过/失败:精确校准的公差阈值可立即确定每个铆钉帽是否可接受或有缺陷。

决策:根据分析结果,系统会发出明确的指令:让此零件继续前进,或拒绝并移除。这个复杂的分析循环在每个零件上仅需几分之一秒即可完成。

执行臂:精密机械处理系统

如果没有完美的零件呈现,即使是最先进的视觉系统也是无用的。这个关键子系统可确保可靠、稳定的定位:高度稳定:防止可能造成图像扭曲的振动。

同步:与图像捕捉触发器完美同步。

可靠:可连续运行以延长生产周期。

振动给料机:通常用于从散装料斗中分离铆钉帽并排队进行检查。

精密跟踪传送带/转盘:这些传送装置确保每个部件在摄像机下方的最佳位置精确暂停(最大限度地减少运动模糊),并随后平稳继续运行。至关重要的是,它们必须:

剔除执行器:高速电磁阀或空气喷射器可快速准确地去除人工智能大脑识别出的有缺陷的盖子,确保只有符合要求的部件才能继续生产。

严格的缺陷检测能力:

这些子系统的综合作用使得光学分选机能够以惊人的精度可靠地检测出大量潜在的铆钉帽缺陷:

表面缺陷:微观划痕、凹痕、点蚀、凹痕、电镀缺陷、污染、氧化斑点和表面污染。

关键尺寸:直径偏差(头部、法兰、柄部)、高度/厚度变化、钻孔直径或深度不一致、缺失螺纹。

几何/形状缺陷:变形(弯曲的柄、扭曲的法兰)、不正确的锥角、椭圆度(非圆度)、偏心(柄偏离中心)、法兰角偏差。

材料/结构问题:材料内部的裂纹(甚至是微小的裂纹)、裂缝、孔隙和夹杂物。

组装完整性:盖组件内是否存在所需的组件或密封件。

引人注目的价值主张:

从手动到自动光学分选的转变带来了变革性的好处:

100% 无缝检查:每个铆钉帽都经过无缝检查,不像手动取样方法那样容易疏忽。

超人般的精准度与一致性:消除人类的主观判断,确保仅基于数据做出客观且可重复的决策。其精准度远超人类能力。

革命性的速度和吞吐量:每小时处理数千个零件,轻松匹配高速生产线,并大大超过人工检查率。

卓越的质量保证:大幅降低缺陷零件到达客户手中的可能性,提高产品可靠性和品牌声誉。

降低劳动力成本:自动化大大减少了对操作员进行繁琐的视觉分类任务的依赖,使人员能够从事更高价值的工作。

数据丰富性:提供详细的缺陷数据和过程统计数据,以进行持续改进分析(SPC)。

早期故障检测:通过缺陷数据趋势快速捕捉工具磨损或上游工艺漂移。

无处不在的应用:

铆钉帽光学分选机已成为要求最高标准紧固件质量和可靠性的行业中不可或缺的设备:

汽车:检测安全气囊、安全带、发动机、变速箱、底盘部件和电子外壳等关键组件中使用的盖子。绝不允许任何故障。

航空航天:确保安全关键的机身、发动机和内部组装应用的完整性。

电子产品:验证屏蔽敏感元件或固定消费电子产品、电信和工业控制中的连接器的盖子。

医疗器械:保证诊断、外科手术和植入设备应用的精度和完美的表面完整性。

通用精密制造:任何需要经过验证的高质量铆钉帽在生产规模上的应用。

结论:

铆钉帽光学分选机代表了质量控制领域的范式转变。它利用机器视觉和人工智能无与伦比的速度、精度和持续性,突破了人工检测的局限。通过细致地检查每一个铆钉帽,以超人的一致性检测出微小的表面瑕疵、尺寸偏差、几何异常和结构缺陷,这项技术为制造商提供了无可辩驳的零部件质量保证。在这个全球化竞争、质量要求不断提高、效率追求不断提升的时代,投资光学分选技术不仅仅是一种战略优势,更是任何致力于提供卓越品质并通过完美产品维护品牌声誉的制造商的一项基本要求。这款自动化哨兵如同一道防线,抵御缺陷,确保产品始终保持完美。

SEO关键词:

铆钉帽检测、光学分选机、自动缺陷检测、机器视觉检测、铆钉质量控制、自动光学检测 (AOI)、视觉分选系统、制造质量控制、铆钉帽尺寸检查、表面缺陷检测、高速分选、工业自动化、流程优化、视觉检测系统、工业质量保证、缺陷分类、通过/失败分选