- 首页

- >

- 新闻

- >

- 精密的协同作用:垫圈-紧固件组件的光学分选

- >

精密的协同作用:垫圈-紧固件组件的光学分选

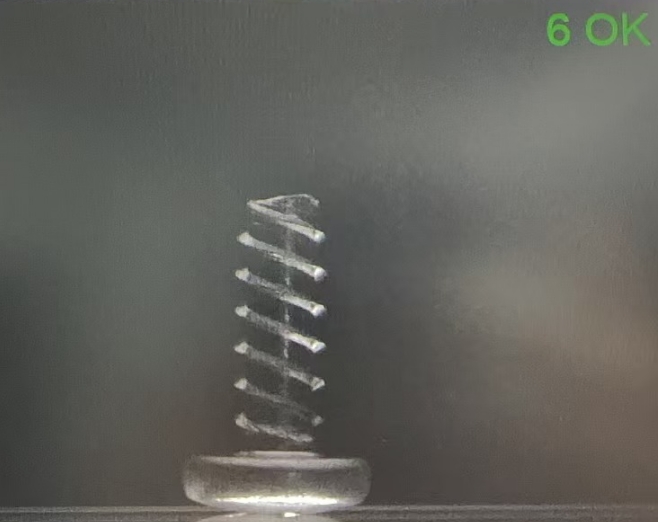

2025-06-09 21:19在错综复杂的精密紧固领域,不起眼的垫圈-紧固件组件(螺钉与预装垫圈的组合)发挥着至关重要的作用。无论是确保合理的负载分配、防止松动,还是起到密封作用,这对粘合组件的完整性都至关重要。任何一个组件的缺陷——垫圈规格不符、螺纹损坏、垫圈完全缺失或组件之间错位——都可能损害接头的完整性,导致过早失效,并造成巨额成本。传统的目视检测难以满足现代大批量生产对速度、一致性和微观细节的要求。进入垫圈紧固件组件光学分选机:一个先进的视觉系统,旨在保证这些关键部件的完美性。

这款先进的设备超越了简单的目视检查。它是一个精心设计的综合自动化检测平台,可同时检查单个组件及其装配状态。它的使命明确:实现 100% 的检测吞吐量,同时检测出威胁质量和可靠性的细微瑕疵。与铆钉帽检测设备一样,它充分利用了核心系统的强大集成:

高速视觉捕捉:不眨眼的观察者

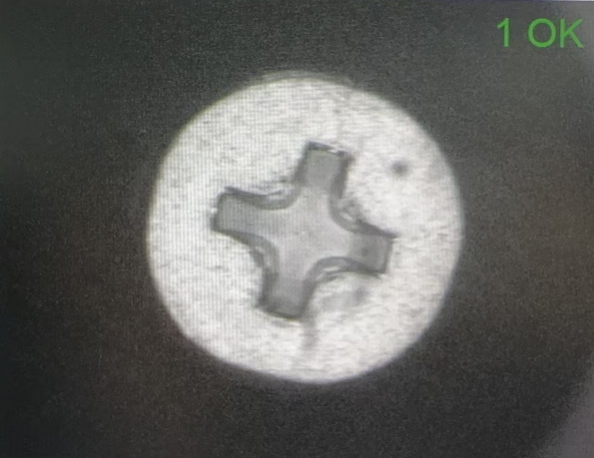

光学采集系统是其基石。与简单的设置不同,该系统采用多个高分辨率、高速摄像机,这些摄像机通常按策略性位置放置(例如高架、侧视、倾斜),并配备专门的照明配置:螺钉头:直径、高度、驱动类型(十字槽、梅花槽、六角槽等)、完整性、表面缺陷(凹痕、划痕、电镀问题)。

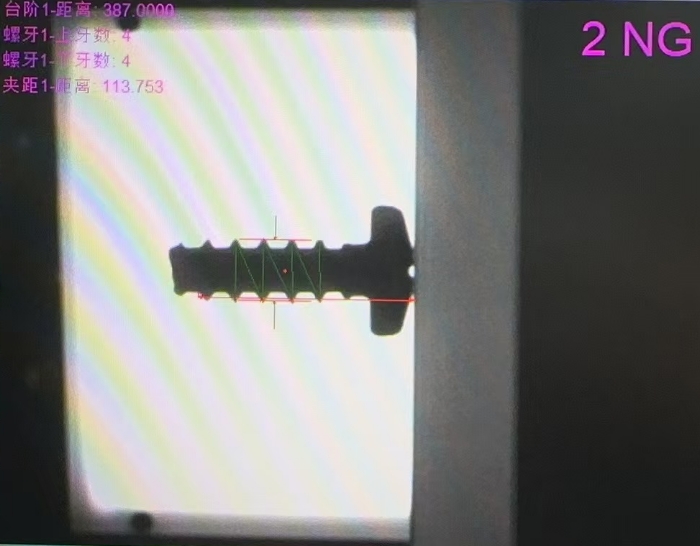

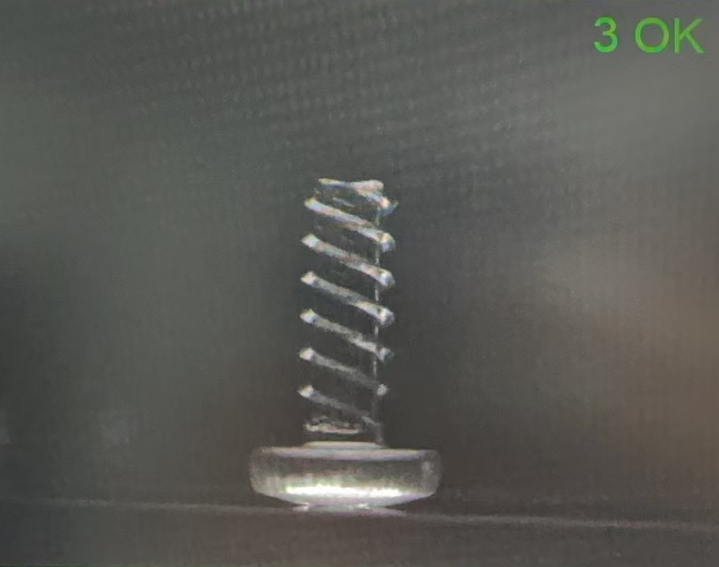

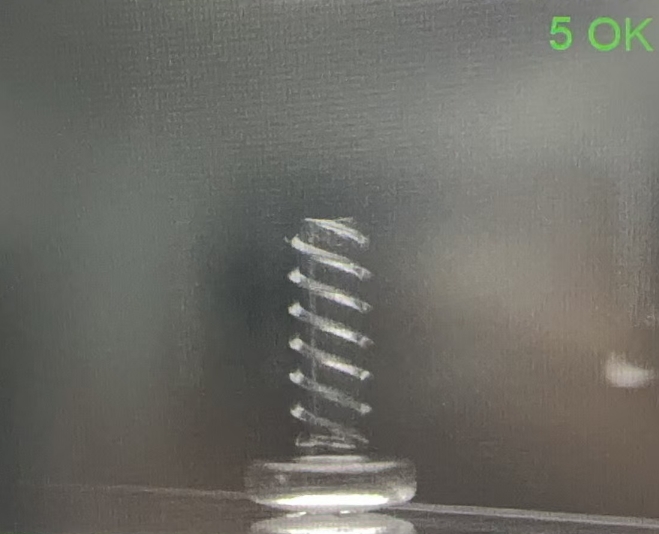

螺纹:存在性、螺距完整性、大/小直径、潜在损坏(螺纹交叉缺陷、螺纹污损)。

柄部:直线度、直径一致性、表面缺陷。

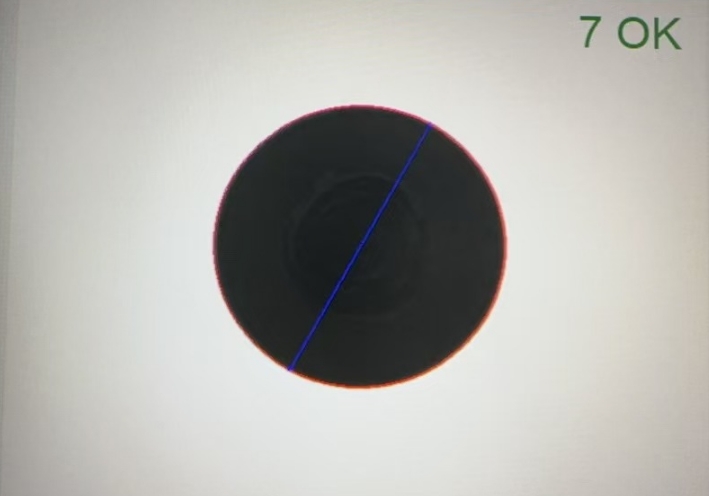

垫圈:检查顶面和底面是否有划痕、凹痕、电镀瑕疵和毛刺。内径/外径、厚度。

组装:垫圈与螺钉杆/头的同心度、垫圈的存在/不存在、垫圈的方向(如果相关)、垫圈与螺钉头之间的间隙。

精通照明:利用明场、暗场、同轴以及针对金属表面优化的背光技术。这对于清晰照亮螺纹、显示垫圈和螺钉头上的细微划痕或凹痕、检测表面污染以及在对比背景下精确测量关键特征至关重要。

多视角成像:专用视图捕捉:

高帧率:与机器的进给速度同步,捕捉快速移动组件的清晰图像,而不会出现运动模糊。

高级图像处理:瞬时分析师

捕捉图像仅仅是开始。强大的图像处理硬件(CPU、GPU、FPGA)与先进的软件相结合,将原始像素转化为可操作的信息:划痕、凹痕、凹坑、咬边:在螺钉头、垫圈表面、螺纹侧面。

污染:存在灰尘、油污、金属屑等异物。

电镀缺陷:剥落、起泡、涂层不均匀。

裂缝:对于高强度螺钉或承重垫圈来说尤其严重。

几何形状:螺钉头直径/高度、螺纹大径/小径、垫圈外径/内径/厚度、垫圈到头部的距离。

形式和形状:螺钉头轮廓、螺纹轮廓完整性、垫圈平整度/圆度。

存在/不存在:确认垫圈存在且正确组装。

对准:量化垫圈相对于螺钉轴的同心度。

预处理:根据光照条件优化图像对比度、降低噪声并增强关键特征。

特征提取和分析:复杂的算法可以微米级精度测量尺寸:

缺陷检测算法:识别无法简单测量的表面缺陷:

人工智能和机器学习(尖端):调整算法以随着时间的推移改善缺陷识别,自动对缺陷类型进行分类,并提高分类准确性,即使对于细微或复杂的缺陷也是如此。

快速决策:质量守门人

处理结果会立即与预先定义的严格公差参数(客户规格或内部标准)进行比较。决策过程二元化,速度极快:通过:组件满足所有定义的尺寸、表面质量和装配标准。

拒绝:组件出现一个或多个不合格缺陷。

该判决在每个组件的几毫秒内发布,提供有关生产质量的实时反馈。精密物料搬运和分类:可靠的执行者

如果没有精确、同步的处理,先进的视野和智能也毫无意义:轻柔可控的送料:振动碗式送料机或线性输送机,旨在可靠地定向和分离垫圈-螺钉组件,不会造成损坏或垫圈移位。这对于在摄像机下保持一致的呈现效果至关重要。

稳定呈现:转盘或精确索引的线性传输确保组件暂时停止(消除运动模糊)或在摄像机视野下以已知的恒定速度移动。

高速剔除:基于实时 "REJECT" 信号,气动喷射器、推杆或精确定时的转向臂会立即将缺陷组件弹出至剔除槽,而不会干扰正在通过的合格部件。速度和可靠性对于保持高吞吐量至关重要。

准确的传递处理:确认良好的组件被安全地引导至可接受的零件出口进行包装或下游工序。

全面的检测能力:

用于垫圈紧固件组件的光学分选机的集成功能解决了该组件的独特挑战:

螺丝缺陷:

头部:直径/高度超出公差、驱动器不正确或损坏、表面缺陷(划痕、凹痕、电镀缺陷)。

螺纹:螺纹损坏、压坏、剥落;螺距不正确;螺纹崩裂或缺失;咬死;直径过小/过大;螺纹交叉损坏。

柄部:弯曲、扭曲、表面瑕疵、直径/长度不正确。

要点:损坏(蘑菇状、弯曲)。

材质:表面裂纹、孔隙度。

垫圈缺陷:

尺寸:外径、内径、厚度不符合规格。

形状:非圆形(椭圆形)、弯曲/杯形、毛刺。

表面:划痕、凹痕、凹坑、电镀缺陷、污染。

材质:裂缝、裂口。

组装缺陷:

缺少垫圈:严重故障。

错误的垫圈:尺寸、类型或材质错误。

垫圈错位:相对于螺钉轴偏离中心。

垫圈方向不正确:如果垫圈是定向的(例如,斜面的)。

预组装损坏:垫圈放置后但在最终使用前发生的损坏。

污染:垫圈和螺钉头之间夹有异物。

对制造业的变革性影响:

实施自动光学分选可带来显著的运营和质量优势:

绝对100%检测:每个组件都经过严格检查,消除了统计抽样或人工检测疲劳所带来的风险。确保出厂质量。

无与伦比的一致性和客观性:消除人为的主观性和错误。机器会持续不断地应用完全相同的标准,确保做出可靠、公正的质量决策。

超人的速度和吞吐量:以现代生产线的速度(每小时数千个)处理组件,远远超过手动检查能力并保持高 OEE。

零逃逸率:大幅降低缺陷组件到达客户或关键组件的风险,防止保修索赔、召回和声誉损害。

显著降低成本:降低与手动分类相关的劳动力成本,通过及早发现缺陷来减少废品,最大限度地减少客户退货,并避免由于不良零件引起的下游问题而导致代价高昂的生产暂停。

丰富的生产智能:生成有关缺陷类型、数量和趋势的详细数据。支持统计过程控制 (SPC),以便及早发现模具磨损(例如滚丝模具)、材料问题或上游工艺偏差。

增强过程控制和可追溯性:提供可审计的检查证明,支持质量认证。

关键行业应用:

在许多要求严格的领域中,垫圈紧固件组件的可靠性是不可妥协的:

汽车:广泛应用于发动机、变速箱、底盘、内饰和电子设备。故障可能导致安全召回(例如转向部件)。

航空航天:要求严苛的应用,紧固件故障将造成灾难性后果。要求绝对完美。

电子产品:固定计算机、服务器、电器中的关键组件,其中抗震性和电气接地通常依赖于组装完整性。

家具和电器:确保长期结构完整性并避免可见的表面缺陷。

医疗设备:可靠性和无污染性至关重要。

建筑和重型机械:要求完美强度和装配的高负荷应用。

结论:

垫圈-紧固件组件光学分选机已不再是奢侈品,而是现代精密制造的基石。它融合了高速成像、先进的图像分析和精准的物理执行,解决了这些关键部件人工检测的固有缺陷。它确保每一个组件——螺钉、垫圈及其组合件——都能满足当今严苛应用的严格要求。投资这项技术,就是投资产品可靠性、品牌保护、运营效率和制造卓越性。在竞争激烈、不容有失的环境中,光学分选机是不可或缺的自动化守护者,确保只有经过验证的完美组件才能进入生产线。

SEO关键词:

垫圈螺钉光学分选机、组装检测机、紧固件光学分选、自动垫圈螺钉检测、机器视觉紧固件检查、紧固件组件光学分选、螺钉和垫圈缺陷检测、自动尺寸检测、100% 在线分选、基于视觉的缺陷检测、制造质量控制、高速拒收系统、工业自动化、过程控制、生产效率、AI 缺陷分类、通过/失败分选。